در کاربرد غوطهوری در مذاب آلومینیوم، غلافهای سیلیکون نایتراید (Si₃N₄) و سیلیکون کارباید (SiC) با چالشهای خاصی روبرو هستند. عوامل متعددی میتوانند باعث کاهش عمر مفید این غلافها شوند، حتی با وجود مقاومت بالای ذاتی آنها. در ادامه، این عوامل را بهتفکیک برای هر دو نوع بررسی میکنیم:

۱. شوک حرارتی (Thermal Shock)

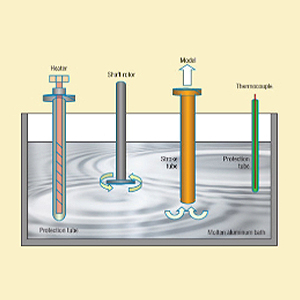

ورود یا خروج سریع غلاف از مذاب آلومینیوم (دمای تقریبی ۷۰۰ درجه سانتیگراد) بدون پیشگرمایش یا سرمایش کنترلشده باعث ایجاد تنش شدید در ساختار سرامیکی میشود.

غلاف سیالون مقاومت بسیار بالایی به شوک حرارتی دارد، اما اگر ناگهانی وارد شود همچنان آسیبپذیر است. غلاف سیلیکون کارباید مقاومت کمتری به شوک حرارتی دارد و امکان ترکخوردگی یا شکست شایعتر است.

۲. خوردگی شیمیایی توسط فلاکسها

فلاکسهایی که شامل کلریدها و فلوئوریدها هستند، با گذشت زمان میتوانند باعث خورندگی سطح غلاف شوند.

در غلاف های سیلیکون نایتراید مقاومت بسیار خوب است اما در سیلیکون کارباید بهتدریج آسیب میبیند، بهویژه در تماس مکرر با فلاکسهای فعال

۳. انجماد آلومینیوم روی سطح غلاف

اگر غلاف ترموکوپل در زمان خارج شدن از مذاب سرد شود، آلومینیوم روی سطح آن منجمد شده و چسبندگی شدیدی ایجاد میکند. در تلاش برای جدا کردن فلز منجمد، ترکخوردگی یا پوستهشدن سطح ممکن است رخ دهد. راهکار مناسب، خروج آهسته و پاک سازی سطحی منظم می باشد.

۴. ضربه یا فشار مکانیکی در حین نصب یا جابهجایی

این غلافها سرامیکی هستند و نسبت به ضربه، سقوط یا فشارهای نقطهای بسیار حساس میباشند. غلاف های سیالون مقاوم تر هستند ولی بازهم شکننده می باشند. در غلاف های سیلیکون کارباید امکان شکست بیشتر است.

۵. رسوب اکسید آلومینیوم و سرباره

اکسیدهای معلق در مذاب آلومینیوم روی غلاف ترموکوپل تهنشین شده و لایهای از سرباره ایجاد میکنند. این لایه مانع انتقال حرارت شده و در بلندمدت باعث سایش یا خوردگی سطح میشود. از نشانه های آن می توان به کاهش دقت اندازهگیری دما و افت واکنش سریع ترموکوپل اشاره نمود.

۶. نصب غیراصولی یا زاویه اشتباه ورود

قرارگیری غلاف بهصورت عمودی و ناگهانی یا تماس با دیواره پاتیل میتواند باعث تمرکز حرارتی، خوردگی موضعی یا ترک شود.

۷. دفعات استفاده زیاد بدون زمان سرد شدن

در فرآیندهای پیوسته، استفاده مکرر از غلاف بدون دورههای سرد شدن باعث افزایش تنش تجمعی در ساختار سرامیکی میشود.

۸. نگهداری ضعیف و تمیز نکردن دورهای

انباشت فلاکس، اکسید و ذرات سرباره بدون تمیزکاری منظم باعث خوردگی و تشکیل لایههای مضر سطحی میشود که عمر غلاف را کوتاه میکند.