کوره القایی (Induction Furnace) یکی از پیشرفتهترین و کارآمدترین تجهیزات در صنایع ذوب فلزات است که بر پایهی اصل القای الکترومغناطیسی عمل میکند. در این روش، گرما مستقیماً در داخل بار فلزی از طریق جریانهای القایی (eddy currents) تولید میشود، بدون آنکه نیاز به تماس مستقیم شعله یا الکترود وجود داشته باشد.

این ویژگی سبب میشود راندمان حرارتی و الکتریکی بالا، آلودگی کمتر محیطی، کنترل دقیقتر دما و ترکیب شیمیایی مذاب از مزایای بارز این نوع کورهها باشد. در سالهای اخیر، کورههای القایی جایگزین مناسبی برای کورههای سوخت فسیلی و قوس الکتریکی در ذوب فولاد و چدن به شمار میآیند.

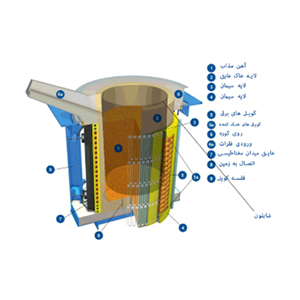

اجزای اصلی کوره القایی و شرح عملکرد هر یک

یک کوره القایی از چند بخش کلیدی تشکیل شده است که هماهنگی دقیق آنها عملکرد بهینه کوره را تضمین میکند:

۱. بوته (Crucible)

بوته محل قرارگیری شارژ فلزی است و معمولاً از مواد نسوز سیلیسی، آلومینایی یا منیزیتی ساخته میشود. مقاومت حرارتی، پایداری شیمیایی و طول عمر بوته از عوامل حیاتی در کارکرد اقتصادی کوره است. انتخاب نوع نسوز بسته به نوع فلز ذوبشونده (فولاد، چدن یا آلیاژ غیرآهنی) انجام میشود.

۲. سیمپیچ القایی (Induction Coil)

این بخش معمولاً از لولههای مسی توخالی ساخته میشود که آب درون آن گردش میکند تا خنکسازی انجام گیرد. با عبور جریان متناوب از این سیمپیچ، میدان مغناطیسی متغیری ایجاد میشود که باعث القای جریان در بار فلزی داخل بوته میگردد. در نتیجه، گرمای لازم برای ذوب از درون ماده ایجاد میشود.

۳. منبع تغذیه (Power Supply)

منبع تغذیه وظیفهی تبدیل برق شبکه (معمولاً ۵۰ هرتز) به فرکانس مناسب برای سیمپیچ را دارد. بسته به نوع کوره، این فرکانس میتواند پایین، متوسط یا بالا باشد. در سیستمهای مدرن از مبدلهای IGBT یا Thyristor Converter استفاده میشود که کنترل دقیق توان و فرکانس را ممکن میسازند.

۴. سیستم خنککننده (Cooling System)

خنکسازی مناسب سیمپیچ و مبدل الکتریکی برای افزایش طول عمر و جلوگیری از آسیب حرارتی ضروری است. این سیستم شامل پمپها، مبدل حرارتی و مدار بسته آب یا گلیکول است.

۵. تابلو کنترل و ابزار دقیق

کنترل دما، توان خروجی، فرکانس و ایمنی سیستم از طریق تابلو کنترل انجام میشود. سیستمهای مدرن مجهز به PLC، مانیتورینگ دیجیتال و حفاظت در برابر اضافهجریان، نوسان ولتاژ و نشتی آب هستند.

انواع کورههای القایی بر اساس فرکانس کاری

تقسیمبندی اصلی کورههای القایی بر مبنای فرکانس جریان الکتریکی انجام میشود که بر عمق نفوذ جریان و سرعت ذوب اثر مستقیم دارد:

| نوع کوره | محدوده فرکانس | ویژگیها | کاربرد |

| فرکانس پایین (Line Frequency) | ۵۰–۶۰ Hz | عمق نفوذ زیاد، همزدن قوی مذاب | چدن و فولاد در ظرفیتهای بالا |

| فرکانس متوسط (Medium Frequency) | ۲۰۰–۱۰۰۰ Hz | کنترل بهتر دما، تلاطم کمتر، راندمان بالاتر | فولادهای آلیاژی و چدن داکتیل |

| فرکانس بالا (High Frequency) | ۳–۱۰ kHz یا بالاتر | ذوب سریع، کنترل دقیق، برای مقادیر کم | ذوب فلزات غیرآهنی و کاربردهای آزمایشگاهی |

در ذوب فولاد و چدن معمولاً از کورههای فرکانس متوسط استفاده میشود که بین سرعت ذوب و کیفیت مذاب تعادل مناسبی ایجاد میکنند.

کاربردهای کوره القایی در ذوب فولاد و چدن

کورههای القایی به دلیل تمیزی فرآیند، قابلیت کنترل دقیق ترکیب شیمیایی و تلفات کم، در صنایع زیر کاربرد گسترده دارند:

- ذوب فولادهای ساده کربنی و آلیاژی برای ریختهگری قطعات صنعتی

- تولید چدن خاکستری و داکتیل (نشکن) با کنترل دقیق میزان کربن و سیلیسیم

- عملیات تصفیه مجدد (Refining) و آلیاژسازی دقیق

- تولید شمش و بیلت آزمایشگاهی یا نیمهصنعتی

- ذوب مجدد قراضه فولادی یا چدنی با بازده انرژی بالا

در این سیستم، کنترل دمای ذوب بهوسیلهی تنظیم توان القایی صورت میگیرد و امکان افزودن فروآلیاژها برای تنظیم ترکیب شیمیایی نیز در همان بوته فراهم است.

پارامترهای مهم در انتخاب و سفارش ساخت کوره القایی

پیش از خرید یا سفارش ساخت کوره القایی، خریدار باید مجموعهای از عوامل فنی و اقتصادی را مدنظر قرار دهد تا انتخابی بهینه و متناسب با نیاز تولید داشته باشد:

۱.ظرفیت بوته (بر حسب کیلوگرم یا تن) – تعیین بر اساس حجم تولید و نوع فلز.

۲.فرکانس کاری مناسب – انتخاب بین فرکانس پایین، متوسط یا بالا بسته به نوع مذاب.

۳.توان نامی منبع تغذیه (kW) – باید با نرخ ذوب مورد انتظار و زمان سیکل همخوانی داشته باشد.

۴.جنس و کیفیت نسوز بوته – مقاومت در برابر شوک حرارتی و واکنش شیمیایی با مذاب.

۵.سیستم خنککننده و ایمنی – وجود آلارمها و قطعکنندههای خودکار برای نشتی یا افزایش دما.

۶.کارایی انرژی و راندمان کلی سیستم – شاخصی مهم در هزینه بهرهبرداری بلندمدت.

۷.قابلیت اتوماسیون و مانیتورینگ دیجیتال – برای کنترل دقیق دما، توان و فرآیند ذوب.

۸.خدمات پس از فروش و تأمین قطعات یدکی – اهمیت حیاتی برای پایداری تولید.

نقش کورههای القایی در عملیات حرارتی فلزات

عملیات حرارتی یکی از مهمترین مراحل در بهبود خواص مکانیکی فلزات است که با هدف افزایش سختی سطح، بهبود مقاومت سایشی، تنشزدایی یا تغییر ساختار ریزدانه انجام میشود. در دهههای اخیر، کورههای القایی (Induction Furnaces) و بهطور خاص سیستمهای گرمایش القایی (Induction Heating Systems) به عنوان فناوریهای دقیق، تمیز و سریع در عملیات حرارتی جایگاه ویژهای یافتهاند.

برخلاف کورههای گازی یا مقاومتی که گرما را از بیرون به قطعه منتقل میکنند، در گرمایش القایی انرژی مستقیماً در درون قطعه فلزی و در ناحیه مورد نظر تولید میشود. این موضوع کنترل فوقالعادهای بر منطقه، دما و عمق حرارتدیده فراهم میآورد.

اصول عملکرد گرمایش القایی در عملیات حرارتی

گرمایش القایی بر اساس قانون فاراده و پدیده جریانهای گردابی (Eddy Currents) عمل میکند. هنگامی که یک قطعه فلزی در معرض میدان مغناطیسی متغیر حاصل از سیمپیچ القایی قرار میگیرد، در سطح قطعه جریانهای الکتریکی القا میشوند. مقاومت الکتریکی فلز نسبت به این جریانها باعث تولید گرما در همان ناحیه میشود.

شدت و عمق نفوذ این گرما تابعی از:

- فرکانس میدان مغناطیسی (f)

- ویژگیهای الکتریکی ماده (σ)

- نفوذپذیری مغناطیسی (μ)

- شکل هندسی قطعه

با کنترل این متغیرها میتوان دمای سطح، عمق سختی و مدت زمان گرمادهی را بهدقت تنظیم کرد.

انواع فرآیندهای عملیات حرارتی القایی

کورهها و سیستمهای القایی در عملیات حرارتی برای اهداف مختلفی استفاده میشوند که مهمترین آنها عبارتاند از:

۱. سختکاری القایی (Induction Hardening)

یکی از پرکاربردترین روشهاست که در آن سطح قطعه (معمولاً فولادی) تا دمای آستنیته حرارت داده شده و بلافاصله سرد (کوئنچ) میشود. این فرآیند سختی سطح را افزایش داده و مغز قطعه را چقرمه نگه میدارد.

کاربردها: دندهها، میللنگها، محورها، رینگها و غلطکها.

۲. بازپخت و تمپر القایی (Induction Tempering / Annealing)

برای کاهش تنشهای داخلی یا تنظیم سختی پس از سختکاری، از بازپخت القایی استفاده میشود. دمای حرارتدهی در این فرآیند پایینتر است (۲۰۰ تا ۶۰۰ درجه سانتیگراد) و یکنواختی حرارتدهی بسیار بالا است.

۳. پیشگرمایش و پسگرمایش القایی (Preheating / Postheating)

در عملیاتهایی مانند جوشکاری، فورج و شکلدهی گرم، پیشگرمایش القایی برای جلوگیری از شوک حرارتی و ترکخوردگی استفاده میشود. پسگرمایش القایی نیز به تنشزدایی پس از جوش کمک میکند.

۴. ذوب موضعی یا لحیمکاری القایی (Induction Brazing / Soldering)

در این فرآیندها از گرمایش القایی برای اتصال فلزات با استفاده از فلز پرکننده (Brazing Alloy) استفاده میشود. مزیت اصلی آن، تمرکز حرارت دقیق و تمیزی فرآیند است.

اجزای اصلی سیستم عملیات حرارتی القایی

سیستم عملیات حرارتی القایی از بخشهای زیر تشکیل میشود:

۱. ژنراتور فرکانس بالا (Power Supply Unit):

– تبدیل برق شبکه به فرکانس کاری بین ۱ تا ۴۰۰ kHz.

– سیستمهای مدرن از مبدلهای IGBT یا MOSFET استفاده میکنند.

۲. سیمپیچ یا کویل القایی (Inductor Coil):

– طراحی هندسی آن بسته به شکل قطعه تعیین میشود (استوانهای، تخت، مارپیچ یا کانالی).

– سیمپیچ از لوله مسی با خنککننده آبی ساخته میشود.

۳. سیستم خنککننده:

برای حفظ دمای مناسب کویل و منبع تغذیه، از سیستم گردش آب یا گلیکول استفاده میشود.

۴. سیستم کوئنچینگ (Quenching System):

– معمولاً شامل اسپری آب یا روغن برای سردسازی سریع پس از گرمادهی است.

– در بسیاری از خطوط، کویل القایی و نازل کوئنچ در یک ایستگاه ترکیب میشوند.

۵.سیستم کنترل دما و زمان:

شامل سنسورهای مادون قرمز (Infrared Pyrometer) و کنترلرهای دیجیتال جهت تنظیم دقیق دما، زمان و توان اعمالی.

مزایای استفاده از کوره و گرمایش القایی در عملیات حرارتی

- دقت بالا در کنترل ناحیه حرارتی و عمق سختی

- کاهش اعوجاج و تنش حرارتی نسبت به روشهای شعلهای یا گازی

- سرعت بسیار بالا در فرآیند حرارتدهی (چند ثانیه تا چند دقیقه)

- صرفهجویی در انرژی و افزایش بازده الکتریکی (تا ۹۰%)

- عدم آلودگی محیط و ایمنی بالا

- امکان اتوماسیون کامل و استفاده در خطوط تولید پیوسته (In-line Production)

پارامترهای مهم در انتخاب سیستم القایی عملیات حرارتی

هنگام انتخاب یا طراحی سیستم گرمایش القایی برای عملیات حرارتی، باید موارد زیر بهطور مهندسی مدنظر قرار گیرد:

| پارامتر | توضیح فنی |

| فرکانس کاری (kHz) | تعیینکننده عمق نفوذ گرما؛ فرکانس بالا برای سطحی، فرکانس پایین برای عمقی. |

| توان خروجی (kW) | بر اساس حجم و جرم قطعه و زمان مورد نظر برای حرارتدهی انتخاب میشود. |

| شکل هندسی کویل | متناسب با نوع قطعه و ناحیه مورد نیاز برای گرمادهی. |

| سیستم خنککننده | برای پایداری حرارتی کویل و منبع تغذیه حیاتی است. |

| نوع فرآیند کوئنچ | بستگی به جنس قطعه و سختی نهایی دارد (آب، پلیمر، روغن). |

| اتوماسیون و کنترل | استفاده از PLC یا CNC برای تکرارپذیری و دقت بالا. |

جمعبندی

کورهها و سیستمهای القایی در عملیات حرارتی به دلیل کنترلپذیری بالا، سرعت زیاد، تمیزی فرآیند و دقت در تنظیم عمق سختی، جایگزینی مؤثر برای روشهای سنتی گرمایش هستند. این فناوری بهویژه در صنایع خودروسازی، ابزارسازی، نفت و گاز، و ماشینسازی دقیق کاربرد گسترده دارد.

با انتخاب صحیح فرکانس، توان، کویل مناسب و سیستم کوئنچینگ، میتوان به خواص مکانیکی مطلوبی در قطعات فولادی و آلیاژی دست یافت که از نظر کیفیت و بهرهوری، قابل رقابت با پیشرفتهترین فناوریهای حرارتی جهان است.