در صنعت سرامیک، طبقهبندی کورههای پخت نقش کلیدی در کیفیت محصول نهایی، یکنواختی حرارتی و افزایش بهرهوری انرژی دارد. یکی از مهمترین اجزای این سیستمها، صفحات نسوز (Kiln Furniture / Refractory Plates) هستند که وظیفه تحمل بار محصولات، انتقال و توزیع یکنواخت حرارت و مقاومت در برابر شوکهای حرارتی و شیمیایی را بر عهده دارند.

انتخاب صحیح نوع صفحه نسوز، به عواملی مانند دمای پخت، نوع محصول سرامیکی، اتمسفر کوره، سیکل حرارتی و بارگذاری مکانیکی وابسته است. در این مقاله، متداولترین صفحات نسوز مورد استفاده در کورههای پخت سرامیک بررسی میشوند:

- صفحه نسوز کوردیریت–مولایت

- صفحه نسوز مولایت–کوردیریت

- صفحه نسوز مجوف

- صفحه نسوز سیلیکون کارباید

معرفی کلی انواع صفحات نسوز مورد استفاده در کورههای پخت سرامیک

صفحات نسوز بهطور کلی بر اساس ترکیب شیمیایی، ساختار کریستالی، دانسیته، تخلخل و رفتار حرارتی طبقهبندی میشوند. در صنعت سرامیک، تمرکز اصلی بر صفحاتی است که:

- انبساط حرارتی کنترلشده داشته باشند

- مقاومت مکانیکی در دمای بالا حفظ شود

- پایداری شیمیایی در برابر لعاب و بخارات قلیایی داشته باشند

- عمر کاری بالا و تغییر شکل حداقلی (Creep) داشته باشند

هر یک از صفحات معرفیشده، پاسخگوی نیاز خاصی از خطوط پخت سرامیک هستند.

۱. صفحه نسوز کوردیریت – مولایت (Cordierite-Mullite Plate)

ترکیب و ساختار

-

- فاز غالب: کوردیریت (Mg₂Al₄Si₅O₁₈)

- فاز تقویتی: مولایت (۳Al₂O₃·2SiO₂)

خصوصیات فیزیکی

-

- دانسیته ظاهری: ۱.۹ تا ۲.۲ g/cm³

- تخلخل ظاهری: متوسط

- انبساط حرارتی: بسیار پایین

- مقاومت به شوک حرارتی: بسیار بالا

خصوصیات شیمیایی

-

- پایداری مناسب در محیطهای خنثی

- حساسیت نسبی به بخارات قلیایی در دماهای بالا

دمای کاربرد

-

- حداکثر دمای کاری: ۱۲۵۰ تا ۱۳۰۰ درجه سانتیگراد

مزایا

-

- مقاومت عالی در برابر شوک حرارتی

- وزن سبکتر نسبت به مولایت خالص

- قیمت اقتصادی

- مناسب برای سیکلهای پخت سریع

معایب

-

- کاهش مقاومت مکانیکی در دماهای بسیار بالا

- حساسیت به لعابهای قلیایی قوی

کاربرد در صنعت سرامیک

-

- پخت کاشی دیواری

- سرامیکهای سبک

- خطوط رولری با تغییرات دمایی سریع

۲. صفحه نسوز مولایت – کوردیریت (Mullite-Cordierite Plate)

ترکیب و ساختار

-

- فاز غالب: مولایت

- فاز ثانویه: کوردیریت برای بهبود شوک حرارتی

خصوصیات فیزیکی

-

- دانسیته ظاهری: ۲.۳ تا ۲.۶ g/cm³

- مقاومت خمشی بالا

- پایداری ابعادی بهتر نسبت به کوردیریت-مولایت

خصوصیات شیمیایی

-

- مقاومت بالاتر در برابر خوردگی شیمیایی

- پایداری مناسب در تماس با لعابها

دمای کاربرد

-

- حداکثر دمای کاری: ۱۳۵۰ تا ۱۴۰۰ درجه سانتیگراد

مزایا

-

- استحکام مکانیکی بالاتر

- طول عمر بیشتر در بارگذاری سنگین

- تغییر شکل کمتر در دمای بالا

معایب

-

- شوکپذیری حرارتی کمتر از کوردیریت-مولایت

- وزن و قیمت بالاتر

کاربرد در صنعت سرامیک

-

- پخت کاشی پرسلانی

- سرامیکهای کف با وزن بالا

- کورههای تونلی با بارگذاری سنگین

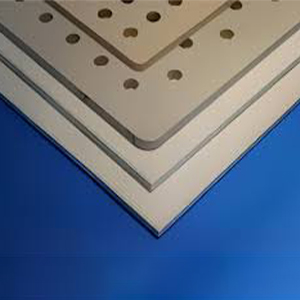

۳. صفحه نسوز مجوف (Hollow Refractory Plate)

ساختار

-

- طراحی مهندسیشده با حفرههای داخلی

- قابل تولید با ترکیبات کوردیریتی یا مولایتی

خصوصیات فیزیکی

-

- وزن بسیار سبک

- انتقال حرارت کنترلشده

- کاهش مصرف انرژی کوره

خصوصیات شیمیایی

-

- وابسته به ترکیب پایه (کوردیریت یا مولایت)

دمای کاربرد

-

- معمولاً تا ۱۳۰۰ درجه سانتیگراد

مزایا

-

- کاهش وزن سیستم طبقهبندی

- افزایش راندمان حرارتی

- کاهش تنشهای حرارتی

معایب

-

- مقاومت مکانیکی کمتر نسبت به صفحات توپر

- حساسیت به ضربه مکانیکی

کاربرد در صنعت سرامیک

-

- کورههای سریعپخت

- محصولات سبک و متوسط

- خطوط تولید با مصرف انرژی بهینه

۴. صفحه نسوز سیلیکون کارباید (Silicon Carbide Plate)

ترکیب و ساختار

-

- فاز اصلی: SiC (سیلیکون کارباید)

- ساختار کریستالی بسیار پایدار

خصوصیات فیزیکی

-

- دانسیته بالا

- استحکام مکانیکی فوقالعاده

- هدایت حرارتی بسیار بالا

خصوصیات شیمیایی

-

- مقاومت عالی در برابر خوردگی

- پایداری در محیطهای قلیایی و اکسیدکننده

دمای کاربرد

-

- حداکثر دمای کاری: ۱۶۰۰ تا ۱۶۵۰ درجه سانتیگراد

مزایا

-

- طول عمر بسیار بالا

- حداقل تغییر شکل در دمای بالا

- مناسب برای بارگذاری سنگین و پخت طولانی

معایب

-

- قیمت بالا

- وزن زیاد

- شوک حرارتی کمتر از کوردیریت

کاربرد در صنعت سرامیک

-

- پخت پرسلانهای صنعتی

- سرامیکهای مهندسی

- کورههای با دمای بسیار بالا

روش کلی و جامع تولید صفحات نسوز

مراحل تولید صفحات نسوز بهصورت خلاصه شامل:

-

- انتخاب و آمادهسازی مواد اولیه (بوکسیت، تالک، آلومینا، SiC)

- آسیاب و دانهبندی کنترلشده

- شکلدهی (پرس خشک، ریختهگری یا اکستروژن)

- خشککردن کنترلشده

- پخت در کورههای تونلی یا شاتلی

- کنترل کیفیت ابعادی و مکانیکی

طراحی ترکیب و سیکل پخت، نقش تعیینکنندهای در عملکرد نهایی صفحه نسوز دارد.

متداولترین سوالات درباره صفحات نسوز

۱-کدام صفحه نسوز برای کاشی پرسلانی مناسبتر است؟

صفحات مولایت–کوردیریت یا سیلیکون کارباید بسته به دمای پخت و وزن محصول.

۲-آیا صفحات سیلیکون کارباید برای همه کورهها مناسب هستند؟

خیر، به دلیل قیمت بالا و وزن زیاد، فقط در کاربردهای خاص توصیه میشوند.

۳-چرا صفحات مجوف باعث کاهش مصرف انرژی میشوند؟

به دلیل کاهش جرم حرارتی و انتقال کنترلشده گرما.

۴-عمر مفید صفحات نسوز چقدر است؟

بسته به نوع صفحه و شرایط کاری، از ۲ تا بیش از ۵ سال متغیر است.

جمعبندی

انتخاب صحیح صفحات نسوز در طبقهبندی کورههای پخت سرامیک، تأثیر مستقیمی بر کیفیت محصول، مصرف انرژی و هزینههای نگهداری دارد. شناخت دقیق تفاوتهای مهندسی بین کوردیریت، مولایت، صفحات مجوف و سیلیکون کارباید، امکان طراحی بهینه خطوط پخت را فراهم میکند.