در فرآیند تولید سیمان، کوره دوار (Rotary Kiln) بهعنوان اصلیترین و حیاتیترین تجهیز کارخانه شناخته میشود. وظیفهی این کوره تبدیل مواد خام (Raw Mix) شامل سنگ آهک، سیلیس، آلومینا و اکسید آهن به کلینکر (Clinker) است؛ مادهای که پایهی اصلی تولید سیمان پرتلند را تشکیل میدهد.

علت استفاده از کوره دوار، امکان ایجاد دمای یکنواخت، کنترل دقیق فرآیند حرارتی و تداوم تولید در مقیاس صنعتی است. این کورهها توانایی تحمل دماهای بالای ۱۴۵۰ درجه سانتیگراد را دارند و با چرخش پیوسته، انتقال حرارت بین گازهای داغ و مواد جامد را بهصورت کارآمد انجام میدهند.

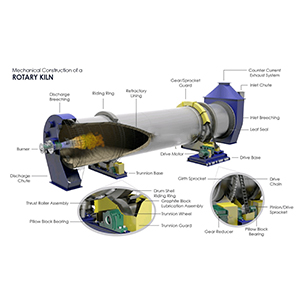

اجزای اصلی کوره دوار سیمان

یک کوره دوار سیمان از چند بخش کلیدی تشکیل شده است که هر یک نقش تعیینکنندهای در عملکرد کلی سیستم دارند. در ادامه، اجزای مهم این تجهیز صنعتی به تفکیک بررسی میشوند:

۱- بدنه (Shell)

بدنه یا پوستهی کوره، یک استوانه فولادی با قطر معمولی بین ۳ تا ۶ متر و طولی در حدود ۶۰ تا ۱۰۰ متر است. این بدنه بهصورت شیبدار (حدود ۳ تا ۴ درصد) نصب میشود تا مواد بهصورت طبیعی از سمت ورودی به سمت خروجی حرکت کنند.

بدنه معمولاً از ورق فولادی با مقاومت بالا در برابر دما و تنشهای مکانیکی ساخته شده و در داخل آن با آجرهای نسوز (Refractory Bricks) پوشانده میشود تا در برابر حرارت و سایش مقاوم گردد.

۲- آستر نسوز (Refractory Lining)

آستر داخلی کوره از جنس مواد نسوز آلومینایی یا منیزیتی است و هدف آن، محافظت از پوسته در برابر حرارت مستقیم شعله و خوردگی شیمیایی کلینکر است. انتخاب نوع نسوز، بسته به شرایط دمایی و ترکیب مواد خام متفاوت است.

در نواحی داغتر مانند زون پخت (Burning Zone)، معمولاً از نسوزهای منیزیت – اسپینل یا کروم – منیزیت استفاده میشود که مقاومت بالایی در برابر شوک حرارتی دارند.

۳- غلطکها و رینگها (Support Rollers & Riding Rings)

کوره بر روی چند مجموعه غلطک نگهدارنده سوار است که وزن چندصد تنی بدنه را تحمل میکنند. رینگها یا تایرها، حلقههای فولادی بزرگ هستند که مانع تغییر شکل بدنه در اثر حرارت میشوند.

حرکت چرخشی کوره از طریق این غلطکها انجام میشود و تنظیم دقیق آنها برای جلوگیری از انحراف محوری (Axial Drift) اهمیت بالایی دارد.

۴- گیربکس و سیستم انتقال حرکت (Drive System)

نیروی محرکهی کوره توسط الکتروموتورهای قدرت بالا، گیربکس کاهنده و چرخدندهی محیطی (Girth Gear) تأمین میشود. کنترل سرعت چرخش (معمولاً بین ۰٫۵ تا ۳ دور در دقیقه) نقش مهمی در تنظیم زمان اقامت مواد در کوره و در نتیجه کیفیت کلینکر دارد.

در طراحیهای جدید، از سیستمهای درایو کمکی (Auxiliary Drive) برای چرخاندن کوره در زمان خاموشی استفاده میشود تا از تاب برداشتن پوسته جلوگیری شود.

۵- ورودی مواد و پریهیتر (Inlet & Preheater Tower)

مواد خام قبل از ورود به کوره، از برج پیشگرمکن (Preheater Tower) عبور میکنند. در این قسمت، با استفاده از گازهای داغ خروجی کوره، مواد تا دمای حدود ۸۰۰ درجه گرم شده و وارد ناحیه کلسیناسیون میشوند.

این تبادل حرارتی باعث افزایش راندمان حرارتی کوره و کاهش مصرف سوخت تا حدود ۴۰٪ میگردد.

۶- زونهای حرارتی کوره (Kiln Thermal Zones)

کوره سیمان معمولاً به چهار منطقه حرارتی تقسیم میشود:

۱. زون خشککن (Drying Zone): رطوبت مواد خام تبخیر میشود.

۲. زون پیشگرم (Preheating Zone): مواد تا دمای حدود ۸۵۰ درجه سانتیگراد گرم میشوند.

۳. زون کلسیناسیون (Calcination Zone): تجزیه حرارتی CaCO₃ به CaO و CO₂.

۴. زون پخت (Burning Zone): تشکیل ترکیبات کلینکری (C₃S, C₂S, C₃A, C₄AF) در دمای حدود ۱۴۵۰ درجه سانتیگراد

کنترل دقیق دمای هر زون با استفاده از سیستمهای مانیتورینگ حرارتی و آنالایزرهای گازی انجام میشود.

۷- سیستم مشعل و احتراق (Burner System)

در انتهای کوره، مشعل اصلی (Main Burner) نصب میشود که سوختهایی مانند گاز طبیعی، مازوت یا زغالسنگ پودر شده را میسوزاند. طراحی مشعل باید بهگونهای باشد که شعلهای پایدار و یکنواخت تولید کند تا حرارت بهصورت همگن در زون پخت توزیع شود.

در بسیاری از کارخانهها، از سوختهای جایگزین نظیر سوختهای مشتق از زباله (RDF) نیز بهصورت ترکیبی استفاده میشود.

۸-خنککن کلینکر (Clinker Cooler)

در انتهای کوره، کلینکر داغ وارد دستگاه خنککن میشود تا دمای آن به حدود ۱۰۰ درجه سانتیگراد برسد. این مرحله علاوه بر افزایش راندمان حرارتی، امکان بازیابی حرارت از گازهای خروجی برای پیشگرمکن را نیز فراهم میکند.

خنککنها معمولاً از نوع گریت کولر (Grate Cooler) یا سیارهای (Planetary Cooler) هستند.

جمعبندی

کوره دوار سیمان، ترکیبی از دانش مهندسی مکانیک، مواد و ترمودینامیک است که طی بیش از یک قرن تکامل یافته و امروز به یکی از پیشرفتهترین تجهیزات فرآیندهای حرارتی در صنعت تبدیل شده است. عملکرد بهینهی این سیستم، نهتنها بر کیفیت کلینکر تأثیر مستقیم دارد، بلکه مصرف انرژی، طول عمر نسوزها و بهرهوری کل کارخانه سیمان را نیز تعیین میکند.